冲压工艺设计时应考虑的重点问题是哪些? 冲压工艺的常见问题有哪些?

2020-04-26 06:38:05

来源:朵拉利品网

1, 冲压工艺的常见问题有哪些?

冲压是在室温下利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力方法。影响数控冲床工艺质量的原因有模具结构、制造精度、热处理效果以及选用冲床、冲床的模具安装等因素,下面简单介绍下冲压工艺的常见问题有哪些:一、凸模磨损太快的主要原因(1)模具间隙偏小,一般建议根据材料板厚合理设置模具总间隙。(2)凸模温度过高,主要是由于同一模具连续长时间冲压造成冲头过热。(3)模具刃磨方法不当,造成模具退火,磨损加剧。(4)局部的单边冲切,如步冲、冲角或剪切时侧向力会使冲头偏向一边,该边的间隙减小造成模具磨损严重,如果机床模具安装精度不高,严重的会使冲头偏过下模造成凸模和凹模损坏。(5)使用非专用冲压油,由于油品抗磨性能不够或有一定的腐蚀性,导致凸模快速磨损。二、模具出现带料问题的原因(1)模具刃口的锋利程度,刃口的圆角越大越容易造成废料反弹。解决方法是使用专用的防带料凹模,经常刃磨保持锋利并退磁处理。(2)模具的入模量机床每个工位的入模量是一定的,模具入模量小容易造成废料反弹。解决方法是模具安装退料器,合理增大模具的入模量。(3)模具的间隙是否合理,如果模具间隙不合适容易造成废料反弹。解决方法是增大凹模间隙。(4)板材表面是否存在较多的油物。改善冲压油的性能,降低油品粘度。(5)弹簧疲劳损坏,应定期检查模具弹簧或卸料套的疲劳强度。三、模具对中性问题产生的原因(1)机床转塔设计或精度不足,要是上下转盘的模具安装座的对中性不好。解决方法是采用全导程模具,加强操作责任心,发现后及时查找原因避免造成更大损失。(2)模具的设计或精度不能满足要求,模具凸模的导套精度不够。解决方法是及时更换模具导套并选用合适间隙的凸凹模具。(3)模具间隙选择不合适,安装座或模具导套由于长期使用磨损造成对中性不好。解决方法是定期采用对中芯棒对机床转塔和安装座进行对中性检查调整。

2, 冲压件工艺分析要考虑那些问题

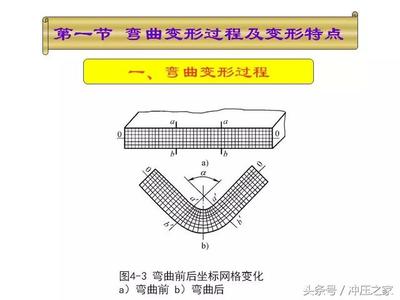

冲压工艺是通过模具对毛坯施加外力,使之产生塑性变形或分离,从而获得一定尺寸、形状和性能的工件的工艺方法。冲压工艺的使用范围十分广泛,既可以是金属板料、棒料,也可以是多种非金属材料。冲压工艺具有良好的经济适应性,在工业中占有相大高的份额。下面简单介绍下冲压工艺的特点和注意事项:一、冲压工艺的特点:(1)用冷冲压方法可以得到形状复杂、用其他方法难以制造的工件,如薄壳零件等。(2)冷冲压件的尺寸精度是由模具保证的,因此尺寸稳定互换性好。(3)材料利用率高,工件重量轻、刚性好、强度高、冲压过程耗能少。(4)操作简单、劳动强度低、易于实现机械化和自动化。(5)冲压中所用的模具结构一般比较复杂周期较长。二、冲压材料的基本要求:冲压所用的材料,不仅要满足设计的技术要求,还应当满足冲压工艺的要求和冲压后的工艺要求。冲压工艺对材料的基本要求主要有:(1)对冲压成形性能的要求:为了有利于冲压变形和制件质量的提高,材料应具有良好的塑性、屈强比小、板厚方向性系数大、板平面方向性系数小、材料的屈服强度与弹性模量的比值小。对于分离工序,并不需要材料有很好的塑性,但应具有一定的塑性。塑性越好的材料越不易分离。(2)对材料厚度公差的要求:材料的厚度公差应符合标准。因为一定的模具间隙适用于一定厚度的材料,材料厚度公差太大,不仅直接影响制件的质量,还可能导致模具和冲床的损坏。三、精密冲压油的选用:(1)硅钢板是比较容易冲切的材料,一般为了工件成品的易清洗性,在防止冲切毛刺产生的前提下会选用低粘度的冲压油。(2)碳钢板在选用冲压油时首先应该注意的是拉伸油的粘度。根据工艺的难易和脱脂条件来决定较佳粘度。(3)镀锌钢板因为和氯系添加剂会发生化学反应,所以在选用冲压油时应注意氯型冲压油可能发生白锈的问题,而使用硫型冲压油可以避免生锈问题,但冲压后应尽早脱脂。(4)不锈钢一般使用含有硫氯复合型添加剂的冲压油,在保证极压性能的同时,避免工件出现毛刺、破裂等问题。

3, 进行冲压模具设计时,需要考虑哪些关键因素

冲压是对金属材料施力从而获得工件的工艺方法。在毛坯材料的选择时,必须根据具体的抗拉度,并考虑其成型的工艺。一、金属冲压工艺的特点(1)冲压工艺可以得到形状复杂的工件。(2)材料使用率高,工件重量轻、刚度好、强度高,工艺投入较低。(3)使用简单,易于实现机械化和自动化。(4)冲压中所用的模具一般比较复杂,投入较高。二、金属冲压材料的选用冲压一般用到的材料有冷轧板、热轧板、镀锌板,铜铝板,不锈钢等,一般需考虑工件使用方向。(1)冷轧板主要用电镀和烤漆件,投入低易成型。(2)热轧板也是用电镀和烤漆件,投入低但难成型。(3)镀锌板分两种,一种主要不作表面处理投入高,另一种主要用于喷涂件。(4)铜主要用导电作用料件,其表面处理是镀镍、镀铬,或不作处理。(5)铝板一般用表面铬酸盐,氧化,镀银,镀镍等工艺。(6)不锈钢主要用不作任何表面处理的工件。三、冲床设备性能的特点(1)采用高刚度、高精度钢板,负荷均匀钢度平衡。并通过热处理、消除了机身应力以使设备长期不变形。(2)主要部件均通过热处理,有很高的耐磨度,确保了高精度的要求。(3)因为采用了过负荷保护装置,确保了冲床的精确度。(4)可搭配相应的自动送料装置,可完全实现自动化。(5)具有低噪音、低能耗、无污染的优点,并且精度准确。四、冲压油品的选用方法(1)由于硅钢板是比较容易冲切的材料,所以为了工件成品的易清洗性,在防止冲切毛刺产生的前提下会选用低粘度的冲压油。(2)在选用碳钢板冲压油时首先应该注意的是拉伸油的粘度。根据工艺难易度和给油方法及脱脂条件来决定较佳粘度。(3)因为和氯系添加剂会发生化学反应,所以镀锌钢板在选用冲压油时应注意氯型冲压油可能发生白锈的问题,而使用硫型冲压油可以避免生锈问题,但冲压后应尽早脱脂。(4)不锈钢是容易产生冲压硬化的材料,要求使用油膜强度高、抗烧结性好的拉伸油。一般使用含有硫氯复合型添加剂的冲压油,在保证极压性能的同时避免工件出现毛刺、破裂等问题。

4, 简述冲压工艺过程与模具设计要点有哪些

汽车车身设计毕竟是产品设计,首要关注的是产品本身的功能性,工艺性需要考虑但不是你的重点,所以只要掌握简单的一些知识就好了:1、关键零部件的大致冲压方向(考虑负角)和易出现工艺性问题的部位,后者比较难需要积累很长时间。2、基础的冲压知识,如最小孔径最小孔边距等,3、常见结构的冲压极限,如凸包高度,翻孔高度等。4、尽可能使用大圆角(翻边除外),拐角部位尽可能使用球角。接下来的东西让工艺人员把握吧,如果你能考虑到这些,那么已经非常好了。

名词解释

模具

模具(mú jù),工业生产上用以 注塑、 吹塑、 挤出、 压铸或 锻压成型、 冶炼、 冲压等方法得到所需产品的各种模子和工具。 简而言之,模具是用来制作成型物品的工具,这种工具由各种零件 构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工。素有“工业之母”的称号。

间隙

间隙,是指两个事物之间的空间或时间的距离。见《国语·晋语八》:“及文子成晋、荆之盟,丰兄弟之国,使无有间隙。”

凸模

凸模(外文名 punch-pin) 又叫冲针、冲头、阳模、上模等,凸模是模具中用于成型制品内表面的零件,即以外形为工作表面的零件。主要功能用于成型制品内表面零件。即以外形为工作表面的零件。

相关资讯

最新资讯

相关企业