工作台面5s管理图 5S现场管理中办公室整顿的定置图如何制作?

2020-04-07 00:20:39

来源:朵拉利品网

1, 5S现场管理中办公室整顿的定置图如何制作?

首先对办公室整体布局进行规划,简单画出办公室定置管理布局图;然后根据工作台物品摆放及要求,文件柜内部文件、杂物、书本摆放方法,办公桌桌面摆放方法,办公桌工作台物品定置治理办法,办公室文件盒统一定置治理。1、①办公桌、②办公椅摆放要求1.1、办公桌、摆放及要求办公桌靠墙一面离墙面间隔25cm,偏差不得超过3cm。办工桌摆放必需在一条水平直线上,要求摆放整洁不可有歪斜、错落等现象。1.2、办公椅、摆放及要求职员使用办公椅时需轻拉轻推,职员离开或放工时,办公椅必需推入办公桌内。③看板摆放及要求要求基本与上图为尺度,同一设计尺度包括看板的大小、材质(PVC或铝合金质地)可使用吸铁石。④文件柜摆放要求文件柜必需同一摆放,不可泛起歪斜、错落等现象。除私家、重要物品文件柜外,其他文件柜做到钥匙入孔,或者办公室治理职员同一治理,不得私自使用。⑤垃圾桶摆放及要求没两张桌子配备一个垃圾桶,由本桌职员自己处理糊口垃圾。地上予以即时贴表示,要求位置偏移时一眼可以看出,便于复位。⑥衣帽钩摆放及要求衣帽严禁挂于椅背、放于桌子椅子上,同一放在如图所示的位置。窗台、文件柜、办公桌下不可摆放任何物品。二、工作台摆放及要求物品需整洁摆放,如有特殊原因需要挪用,使用完毕后挪用人必需将使用工具放回原处。三、文件柜内部文件、杂物、书本摆放方法对于本办公室文件柜现状对文件摆放予以以下下要求1、文件必需装入指定文件盒,文件盒同一编号治理,放入文件柜上层的①玻璃窗内,文件摆放不可歪斜、颠倒。文件柜玻璃窗内除文件盒外不得放入其他物品。同一由办公室文件治理员执行。2、杂物摆放及要求先将杂物进行分类处理,再装入纸箱中,同一放入文件柜下层,如有职员使用,使用完毕后,在办公室文件治理员的协助下摆放入②柜.3、书籍DVD摆放及要求书籍一律放入文件柜上层的玻璃窗内,用一单独的柜子摆放,做好分类处理不得混装,书本DVD以“从大到小,从左至右”的方法摆放。

2, 列举10项工作中5S管理死角有哪些?

一、现场现物方面1、地面又潮又滑2、换气不畅通,粉尘、灰尘多3、保温材和保温罩等处于脱落状态放置4、急等要的东西找不到,心里特别烦燥,每次找一件东西,都要打开所有的抽屉箱柜狂翻5、桌面上摆得零零乱乱,以及办公室空间有一种压抑感6、工作台面上有一大堆东西,环境脏乱,理不清头绪,上班人员情绪不佳,工作效率低7、没有用的东西堆了很多,处理掉又舍不得,不处理又占用空间8、材料、成品仓库堆放混乱,帐、物不符,堆放长期不用的物品,占用大量空间9、生产现场灰尘很厚,长时间未清扫,有用和无用的物品同时存放,活动场所变得很小10、5S只有口号,做的不细,看不到5S痕迹,只是地面比较干净11、生产车道路被堵塞,行人、搬运无法通过。二、设备方面1、设备的表面又脏又生锈2、每种设备都处于故障状态3、油、水、气等正在泄漏4、有无设备清扫制度?清扫检查表是否规定了清扫周期(日、周、月、其他)?5、设备有一定自主保全(仅仅是清洁设备,而且还不到位),缺目视管理 6、是否有设备安全操作规程?7、有无设备点检(巡检)标准?有无点检(巡检)记录?8、设备点检很粗,点检是由生计部门负责(无目视管理、无点检线路、无顺序)9、有无设备润滑标准(部位、油品、加油量、加油周期)?有无润滑记录?10、生产设备故障,维修时发现工具、零件不足,更糟糕的是“待修中”牌子一挂就是2、3天,甚至更长。11、对设备故障信息无管理(没有记录,或记录不精确,或没有进行统计分析等)12、近3个月的设备故障率是多少(设备故障率=故障时间/计划运行时间)13、设备维修人员工作考核的主要指标是什么?14、有无定期保养计划(年、半年、季度、月、周)?计划是否按期执行?15、备件管理能否及时保证设备维修的需要 ? (有时能,有时不能,经常不能)16、设备故障有无分析及预防对策并记录?17、有无设备档案管理(设备图纸、说明书、维修记录、备件清单等)?18、操作人员上岗前是否接受过设备结构原理知识的培训?三、生产效率方面1、对生产效率损失有无进行识别或定义?2、环境因素(灰尘、异物、碰划伤等)造成了产品大量不良3、针对6大LOSS方面的问题无成立专门小组去改善?4、公司的六大指标PQCDSM管理(没有明确提出,没有量化,没有自上而下分解,没有进行目视化管理)四、改善氛围方面1.公司有无开展提案(合理化建议)制度?2.已开展合理化提案活动,但人均提案数极低,其中大部分提案都是建议和想法,实施完成产生效果的非常少?五、意识方面1、设备管理是否“只有修理,没有保全”?2、“只有单兵作战,没有团队精神”---“我专修电气”“我专修机械”3、“操作人员只管操作,设备维护和故障维修是维修人员的事”4、忽视小故障或不良,不把其看作是异常 ,熟视无睹;5、持有只要在自己的工作时间内不发生故障、不良就可以的想法.6、不完全了解自己的设备、测量规或工具的原理和使用方法。7、基层员工知识技能水平不高,且公司没有针对员工知识技能训练的体制8、如发生故障只知道叫保全人员,不懂得自己归纳原因。9、对自己设备的结构/原理不了解,没有要知道的想法。

3, 谁有详细工厂5S管理制度给我发一下?

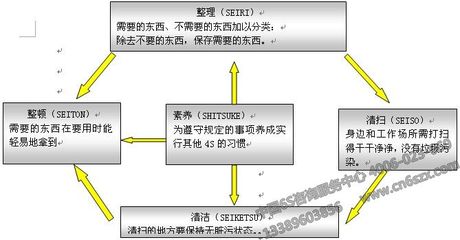

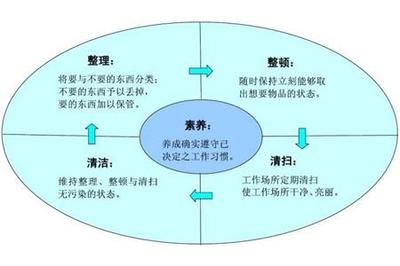

车间5S管理制度为了给车间员工创造一个干净、整洁、舒适的工作场所和空间环境,营造公司特有的企业文化氛围,达到提高员工素养、公司整体形象和管理水平的目的,特制订本制度。本制度适用于车间全体员工。一、整理车间整理:1. 车间5S管理由部门负责人负责,职责是负责5S的组织落实和开展工作。应按照5S整理、整顿的要求,结合车间的实际情况,对物品进行定置,确定现场物品贮存位置及贮存量的限额,并于坚决执行。日后如需变动,应经车间领导小组批准,同时要及时更改定置标识。2. 上班前车间员工应及时清理本岗责任区通道(有用的物品不能长时间堆放,垃圾要及时清理),摆放的物品不能超出通道,确保通道畅通整洁。3. 设备保持清洁,材料堆放整齐。4. 近日用的物品摆放料架,经常不用的物品存仓库。5. 工作台面物品摆放整齐,便于取用。各工序都要按照定置标示,整齐地摆放物件,包括工具、半成品、原材物料和报表等,不能随意摆放。二、整顿车间整顿:1. 设备、机器、仪器有保养,摆放整齐、干净、最佳状态。2. 工具有保养,有定位放置,采用目视管理。结合车间的实际情况,对工具进行定置,确定现场物品贮存位置及贮存量的限额,并于坚决执行。日后如需变动,应经车间领导小组批准,同时要及时更改定置标识。3. 产品:良品与不良品不能杂放在一起,保管有定位,任何人均很清楚。4. 所有公共通道、走廊、楼梯应保持地面整洁,墙壁、天花板、窗户、照明灯、门、窗户无蜘蛛网、无积尘。5. 管理看板应保持整洁。6. 车间垃圾、废品清理。(各部门按划分规定处理)三、清扫车间清扫:1. 公共通道要保持地面干净、光亮。2. 作业场所物品放置归位,整齐有序。3. 窗、墙、地板保持干净亮丽;垃圾或废旧设备应及时处理,不得随处堆放。4. 设备、工具、仪器使用中有防止不干净措施,并随时清理。5. 车间员工要及时清扫划分区域卫生,确保干净、整洁。四、清洁彻底落实前面的整理、整顿、清扫工作,通过定期及不定期的检查以及利用文化宣传活动,保持公司整体5S意识。五、素养公司所有员工应自觉遵守《公司员工手册》和《车间5S管理制度》等有关规定。1. 5S活动每日坚持且效果明显。2. 遵守公司管理规定,发扬主动精神和团队精神。3. 时间观念强,下达的任务能够在约定时间前做好。5 S 概 念整理:将工作场所中的任何物品区分为必要的与不必要的,必要的留下来,不必要的物品彻底清除。整顿:必要的东西分门别类依规定的位置放置,摆放整齐,明确数量,加一标示。清扫:清除工作场所内的脏污,并防止脏污的发生,保持工作场所干净亮丽。清洁:将上面的3S制度化、规范化,并贯彻执行及维持提升。素养:人人养成好习惯,依规定行事,培养积极进取的精神。

名词解释

车间

车间,里面有生产的机械设备,体力劳动的工人,产品都是从那里出来的,那就是生产车间。

5S

5S现场管理法,5S即整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE),又被称为“五常法则”或“五常法”,50年代兴起于日本企业,国内常见商业管理教育如EMBA、CEO必读12篇及MBA等也对5S现场管理法有所介绍。

相关资讯

最新资讯

相关企业