刀具角度对加工过程的影响 车刀角度对切削加工的影响。

2020-02-05 15:20:21

来源:朵拉利品网

1, 车刀角度对切削加工的影响。

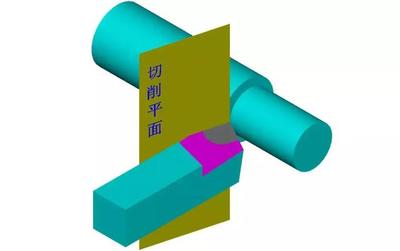

前角大,刃口锋利,切屑变小,切削力小,切削轻快。但易产生崩刃。后角的作用主要是减少后刀面和过渡表面之间的摩擦。增大后角可减少摩擦,提高已加工表面质量和刀具使用寿命,并使切削刃锋利。但是后角过大,楔角减小,降低切削刃的强度,减少散热体积,磨损反而加剧,降低刀具的耐用度。主偏角影响切削层的形状,切削刃的工作长度和单位切削刃上的负荷。减少κr,主切削刃单位长度上的负荷减少,刀具磨损小,耐用度提高,使已加工表面粗糙度减小。较小的主偏角容易形成长而连续的螺旋屑,不利于断屑,因此对切屑控制严格的自动化加工,宜取较大的主偏角。副偏角对加工的影响和选择影响已加工表面的粗糙度和刀尖强度。减少κr´,减少表面的粗糙度的数值,还可提高刀具强度,改善散热条件。过小,会使副切削刃与已加工面的摩擦增加,引起震动,降低表面质量和刀具耐用度。副偏角的大小主要根据已加工表面粗糙度要求和刀具强度来选择,不引起振动的情况下,尽量取小值。

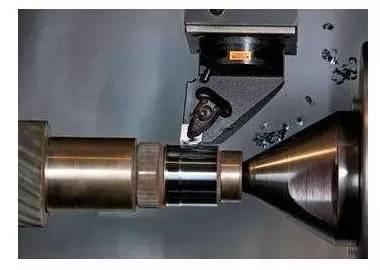

2, 车刀几何角度对切削加工的影响

我的空间里 有一篇:车刀几何角度对切削加工的影响你看看吧刀具的几何角度 石墨刀具选择合适的几何角度,有助于减小刀具的振动,反过来,石墨工件也不容易崩缺; (1)前角,采用负前角加工石墨时,刀具刃口强度较好,耐冲击和摩擦的性能好,随着负 前角绝对值的减小,后刀面磨损面积变化不大,但总体呈减小趋势,采用正前角加工时,随着前角的增大,刀具刃口强度被削弱,反而导致后刀面磨损加剧。负前角加工时,切削阻力大,增大了切削振动,采用大正前角加工时,刀具磨损严重,切削振动也较大。 (2)后角,如果后角的增大,则刀具刃口强度降低,后刀面磨损面积逐渐增大。刀具后角过大后,切削振动加强。 (3)螺旋角,螺旋角较小时,同一切削刃上同时切入石墨工件的刃长最长,切削阻力最大,刀具承受的切削冲击力最大,因而刀具磨损、铣削力和切削振动都是最大的。当螺旋角去较大时,铣削合力的方向偏离工件表面的程度大,石墨材料因崩碎而造成的切削冲击加剧,因而刀具磨损、铣削力和切削振动也都有所增大。 因此,刀具角度变化对刀具磨损、铣削力和切削振动的影响是前角、后角及螺旋角综合产生的,所以在选择方面一定要多加注意。 通过对石墨材料的加工特性做了大量的科学测试,PARA刀具优化了相关刀具的几何角度,从而使得刀具的整体切削性能大大提高。 3、刀具的涂层 金刚石涂层刀具的硬度高、耐磨性好、摩擦系数低等优点,现阶段金刚石涂层是石墨加工刀具的最佳选择,也最能体现石墨刀具优越的使用性能;金刚石涂层的硬质合金刀具的优点是综合了天然金刚石的硬度和硬质合金的强度及断裂韧性;但是在国内金刚石涂层技术还处于起步阶段,还有成本的投入都是很大的,所以金刚石涂层在近期不会有太大发展,不过我们可以在普通刀具的基础上,优化刀具的角度,选材等方面和改善普通涂层的结构,在某种程度上是可以在石墨加工当中应用的。 金刚石涂层刀具和普通涂层刀具的几何角度有本质的区别,所以在设计金刚石涂层刀具时,由于石墨加工的特殊性,其几何角度可适当放大,容削槽也变大,也不会降低其刀具锋口的耐磨性;对于普通的TiAlN涂层,虽然比无涂层的刀具其耐磨有显著的提高,但比起金刚石涂层来说,在加工石墨时它的几何角度应适当放小,以增加其耐磨性。 对金刚石涂层来说,目前世界上众多的涂层公司均投入大量的人力和物力来研究开发相关涂层技术,但是至今为止,国外成熟而又经济的涂层公司仅仅限于欧洲;PARA作为一款优秀的石墨加工刀具,同样采用目前世界最先进的涂层技术对刀具进行表面处理,以确保加工寿命的同时,保证刀具的经济实用。 4、刀具刃口的强化 刀具刃口钝化技术是一个还不被人们普遍重视,而又是十分重要的问题。金刚石砂轮刃磨后的硬质合金刀具刃口,存在程度不同的微观缺口(即微小崩刃与锯口)。石墨高速切削加工刀具性能和稳定性提出了更高的要求,特别是金刚石涂层刀具在涂层前必须经过刀口的钝化处理,才能保证涂层的牢固性和使用寿命。刀具钝化目的就是解决上述刃磨后的刀具刃口微观缺口的缺陷,使其锋值减少或消除,达到圆滑平整,既锋利坚固又耐用的目的。 5、刀具的机械加工条件 选择适当的加工条件对于刀具的寿命有相当大的影响。 (1)切削方式(顺铣和逆铣),顺铣时的切削振动小于逆铣的切削振动。顺铣时的刀具切入厚度从最大减小到零,刀具切入工件后不会出现因切不下切屑而造成的弹刀现象,工艺系统的刚性好,切削振动小;逆铣时,刀 具的切入厚度从零增加到最大,刀具切入初期因切削厚度薄将在工件表面划擦一段路径,此时刃口如果遇到石墨材料中的硬质点或残留在工件表面的切屑颗粒,都将引起刀具的弹刀或颤振,因此逆铣的切削振动大; (2)吹气(或吸尘)和浸渍电火花液加工,及时清理工件表面的石墨粉尘,有利于减小刀具二次磨损,延长刀具的使用寿命,减少石墨粉尘对机床丝杠和导轨的影响; (3)选择合适的高转速及相应的大进给量。 综述以上几点,刀具的材料、几何角度、涂层、刃口的强化及机械加工条件,在刀具的使用寿命中扮演者不同的角色,缺一不可,相辅相成的。一把好的石墨刀具,应具备流畅的石墨粉排屑槽、长的使用寿命、能够深雕刻加工、能节约加工成本。

3, 车刀角度对加工工件的影响?

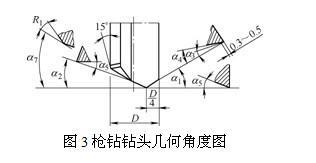

角度名称 含义 作用 应用与选择 说明前角γ0 在正交平面Po内,前刀面与基面的之间夹角 1.使刀刃锋利,便于切削加工和切屑流动2.影响刀具的强度1.粗加工:小值精加工:大值2.加工塑性材料或强度、硬度较低:大值加工脆性材料或强度、硬度较高:小值3刀具材料韧性好,如高速钢:大值刀具材料脆性大,如硬质合金:小值 前角越大,刀具越锋利,但强度降低,易磨损和崩刃。前角一般为5°~20°。后角α0 在正交平面Po内,主后刀面与切削平面之间夹角 1.影响主后刀面与工件之间的摩擦2.影响刀具的强度与前角的选择相同 后角越大,车削时刀具与工件之间的摩擦越小,但强度降低,易磨损和崩刃。后角一般为6°~12°。主偏角Kr 在基面Pr内,主切削刃与进给运动方向在其上的投影之间夹角 1.影响切削加工条件和刀具的寿命2.影响径向力的大小,如图2-10(b)所示Fp径=cos KrFD切水(切削力在水平面内的分力) 1.粗加工:小值精加工:大值2.刚性差,易变形,如细长轴(90°):大值刚性好,不易变形:小值1. 主偏角越小,切削加工条件越好,刀具的寿命越长2.车刀常用的主偏角有45°、60°、75°90°,其中75°和90°最常用副偏角Krˊ 在基面Pr内,副切削刃与进给运动反方向在其上的投影之间夹角 1.主要影响加工表面的粗糙度,如图2-10(c)所示2.影响副切削刃与已加工表面之间的摩擦和刀具的强度 1.粗加工:大值(与副?偏角选择相反)精加工:小值1. 副偏角越小,残留面积和振动越小,加工表面的粗糙度越低,表面质量越高。但过小会增加刀具与工件的摩擦,另外,刀具的强度降低2.副偏角一般为5°~15°刃倾角λs 切削平面Ps内,主切削刃在其上的投影与基面之间夹角 1.主要控制切屑的流动方向2.影响刀尖的强度 1.粗加工:λs精加工:λs≥0(防止切屑划伤工件) 1. λs0时,刀尖处于主切削刃的最高点,刀尖强度低,切屑流向待加工表面2. λs一般为-5°~+5°。注:1. 前角和后角的选择主要依据工件材料的性能、刀具材料的性能及加工性质。2.减小主偏角,可使切屑变薄,参与切削加工的主切削刃增长,同时单位长度上分担的力减小,切削起来轻快;同时增加了刀尖强度和增大了散热面积,使刀具寿命提高。

名词解释

刀具

刀具是一种日常生活常用的工具,亦可是一种武器。在机械制造中用于切削加工的工具称为切削工具。 绝大多数的刀具是机用的,但也有手用的。由于机械制造中使用的刀具基本上都用于切削金属材料,所以“刀具”一词一般就理解为金属切削刀具。切削木材用的刀具则称为木工刀具。还有特别应用的一类刀具,用于地质勘探、打井、矿山钻探,称为矿山刀具。

涂层

涂层(coating)是涂料一次施涂所得到的固态连续膜,一般涂料所得涂层较薄,约在20~50微米,厚浆型涂料一次可得厚达1毫米以上的涂层。涂层是为了防护、绝缘、装饰等目的涂布于金属、织物、塑料等基体上的塑料薄层,依据所用涂料种类有不同的称呼,如底漆的涂层称为底漆层,面漆的涂层称为面漆层。

切削

切削,切削工的动作,利用刀具或砂轮等削去工件的一部分。

相关资讯

最新资讯

相关企业