防止混凝土 怎么防止混凝土裂缝

2019-08-22 22:24:48

来源:朵拉利品网

1, 怎么防止混凝土裂缝

混凝土开裂原因很多,有设计方面的,材料方面的,施工方面的,外部环境方面的等等。如果单从材料角度讲,混凝土裂缝类型也很多,有早期塑性收缩、沉降裂缝,有干缩裂缝,有自收缩裂缝,温度裂缝(冷缩),有碳化收缩裂缝,有冻融破坏裂缝,还有碱骨料反应等化学反应引起的裂缝。最常见的主要是塑性裂缝,干缩裂缝和温度裂缝。对于塑性裂缝,二次抹面,及时养护等施工手段可以防治,另外可以添加工程纤维(比如纤维素纤维,聚丙烯纤维,玻璃纤维等等);对于干缩裂缝,比较棘手,施工方面可以减小一次施工工段的长度以规避开裂,同时延长养护时间。从混凝土配合比角度看,保证混凝土性能的条件下减小胶凝材料的用量,也可以添加工程纤维提高混凝土自身的抗裂性能,也可以使用膨胀剂,减缩剂。对于温度裂缝,主要发生在大体积混凝土工程中,问题也比较棘手,方法手段较为复杂。主要思路有几条:1)减少水化热;2)降低材料的初始温度;3)提高混凝土自身抗裂性能;4)增加混凝土内部的散热(布置冷却水管);5)混凝土表面注意保温(减小混凝土内外温差)。

3, 防止混凝土开裂的措施?

防止混凝土开裂措施如下:1、优先选用低水化热的矿渣水泥拌制混凝土,并适当使用缓凝剂。2、在保证混凝土设计强度等级前提下,适当降低水灰比,减少水泥用量。3、降低混凝土的入模温度,控制混凝土内外的温差。4、及时对混凝土覆盖保温、保湿材料。5、可预埋冷却水管,通入循环水将混凝土内部热量带出,进行人工导热。6、混凝土,简称为"砼(tóng)":是指由胶凝材料将集料胶结成整体的工程复合材料的统称。通常讲的混凝土一词是指用水泥作胶凝材料,砂、石作集料;与水(可含外加剂和掺合料)按一定比例配合,经搅拌而得的水泥混凝土,也称普通混凝土,它广泛应用于土木工程。7、混凝土具有原料丰富,价格低廉,生产工艺简单的特点,因而使其用量越来越大。同时混凝土还具有抗压强度高,耐久性好,强度等级范围宽等特点。

4, 如何防止混凝土出现离析现象

混凝土离析现象定义混凝土的离析是混凝土拌合物组成材料之间的粘聚力不足以抵抗粗集料下沉,混凝土拌合物成分相互分离,造成内部组成和结构不均匀的现象。混凝土离析现象表现混凝土离析现象通常表现为粗集料与砂浆相互分离,例如密度大的颗粒沉积到拌合物的底部,或者粗集料从拌合物中整体分离出来。混凝土离析现象的原因造成离析的原因可能是浇筑,振捣不当,集料最大粒径过大,粗集料比例过高,胶凝材料和细集料的含量偏低,与细集料比粗集料的密度过大,或者拌合物过干或者过稀等。使用矿物掺合料或引气剂可降低离析倾向。混凝土离析现象的应对措施1. 使用合适的水泥。水泥是混凝土中最主要的胶凝材料,水泥质量的稳定直接影响着混凝土质量的稳定。水泥质量的变化将会导致混凝土出现离析的现象,而且水泥中有多种因素影响混凝土拌合物性能。2. 正确使用外加剂。混凝土中使用的外加剂,大多是由减水剂同其他产品如引气剂、缓凝剂、保塑剂等复合而成的多功能产品,是泵送混凝土不可或缺的重要材料,外加剂的掺入极大地改善混凝土拌合物的性能,但外加剂使用不当将可能导致混凝土的离析。3. 加入适量煤粉灰。粉煤灰是混凝土重要的掺和料之一,虽然用量很少,但在混凝土中掺入适量粉煤灰能极大改善混凝土和易性、密实性及强度性能。4. 采用合的砂、石骨料比例。砂石料是混凝土中用量最大的材料,砂石料的质量直接影响混凝土的质量,砂石质量的波动容易造成混凝土的离析,而且其造成离析的因素是多方面的。(

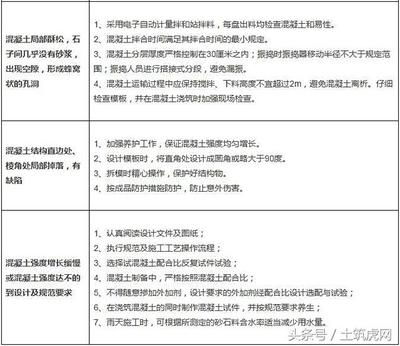

5, 混凝土施工通病防治及预防和解决方案?

质量通病:麻面、露筋、蜂窝、孔洞、夹渣、疏松、裂缝、连接部位缺陷、外形缺陷、外表缺陷。防治的方法:控制水灰比、施工过程中注意振捣密实、模板需要光滑平整,模板间要连接紧密,按施工要求做好。1、断面尺寸偏差、轴线偏差、表面平整度超限产生的原因是:图纸有误或看错图纸;施工测量放线有误;模板支撑不牢,支撑点基土下沉,模板刚度不够;商品混凝土浇筑时一次投料过多,一次浇筑高度超过规定,使模板变形;商品混凝土浇筑顺序不当,造成模板倾斜;振捣时,过多振动模板,产生模板位移;模板接缝处不平整,或模板表面不平等。2、蜂窝、麻面、露筋、孔洞、内部不实产生原因:模板接缝不严,板缝处漏浆;模板表面未清理干净或模板未满涂隔离剂;商品混凝土配合比设计不当或现场计量有误;振捣不密实、漏振;商品混凝土搅拌不均,和易性不好;商品混凝土入模时自由倾落高度过大,产生离析;底模未放垫块或垫块脱落,导致钢筋移动;结构接节点处石子粒径过大,振捣不仔细等。3、梁、板、墙、柱等结构接缝和施工缝处产生烂根、烂脖、烂肚产生原因:施工缝位置留设不当;模板安装完毕后,接缝处未清理干净;对施工缝处先浇筑商品混凝土表面未作处理或处理不当;模板接缝处漏浆等。4、结构发生裂缝产生原因:模板及其支撑不牢,产生变形或局部沉降;商品混凝土和易性不好,浇筑后产生分层,出现裂缝;养护不好引起裂缝;拆模不当,引起开裂;冬季施工时拆除保温材料时温差过大,引起裂缝;大体积商品混凝土由于水化热,使内部与表面温差过大,产生裂缝;大面积现浇商品混凝土由于收缩和温度应力产生裂缝;5、商品混凝土强度偏低,或波动较大产生原因:原材料质量波动;配合比掌握不好,水灰比控制不严;搅拌时间过短,搅拌不均匀,投料顺序不对;商品混凝土运送时间过长或产生离析;商品混凝土振捣不密实;商品混凝土养护不好等。6、钢筋锈蚀产生原因:商品混凝土液相时的酸性过大,钢筋锈蚀急剧加快;钢筋保护层厚度过小;商品混凝土密实度影响;水泥品种影响。7、缺棱掉角:产生原因:砼浇筑前木模板未湿润或湿润不够;砼养护不好;过早拆除侧面非承重模板;拆模时外力作用或重物撞击,或保护不好,棱角被碰掉。8、松顶:产生原因:砼配合比不当;振捣时间过长,造成离析;砼的泌水没有排除。9、酥松脱落:产生原因:木模板未浇水湿润或润湿不够;炎热刮风天,砼脱模后,未浇水养护;冬期浇筑砼时,没有采取保温措施。10、外形尺寸偏差通病:产生原因:砼浇筑后没有找平压光砼,没有达到强度就上人操作或运料;模板支设不牢固,支撑结构差;放线误差较大。

6, 如何防止混凝土因较大自收缩而开裂

一,从源头出发,选择水化热小的混凝土二,掺入粉煤灰混凝土的自收缩大小主要取决于水泥石内部自干燥程度,水泥石的弹性模量及徐变系数[1]。混凝土的早期(初凝至1d)弹性模量低、徐变系数大,因此自干燥速度是决定早期自收缩的主要因素。粉煤灰在水泥浆体系中的水化非常缓慢因此在相同的水胶比条件下,用粉煤灰替代部分水泥相当于增大早期有效水灰比。因此粉煤灰可降低混凝土内部的早期自干燥速度,显著降低早期自收缩。而且由于减少了水泥的用量,也在相当大的程度上降低了混凝土的水化热,减小了温度收缩。后期粉煤灰的继续水化使水泥石内部自干燥程度提高,但是此时混凝土已有较高的弹性模量和很低的自徐变系数,因此在相同自干燥程度下产生的自收缩同早期相比小得多。三,掺入外加剂其方法归纳起来有以下几种:(1)通过掺加减水剂降低单位用水量的方法减小收缩;(2)掺加有机收缩低减剂的方法减少收缩;(3)通过掺加具有膨胀性的外加剂导入化学预应力的方法补偿收缩。 5.3骨料与纤维对混凝土收缩的抑制作用高性能混凝土中引起自收缩的组分是水泥石,因此混凝土中存在的骨料,约束水泥石的变形,降低体系的自收缩,其作用机理和干燥收缩相同。一方面骨料的掺入相对来说降低了水泥浆用量,另一方面自收缩引起的骨料弹性变形反过来抑制水泥浆的自收缩,因此混凝土的自收缩小于同尺寸水泥浆的自收缩。由此可知骨料的体积含量与弹性模量对自收缩的影响很大。一般情况下高性能混凝土的自收缩均随骨料体积含量的增加而减小,并且同配比的混凝土其自收缩随骨料弹性模量的增加而减少。Tazawa等将混凝土视作由水泥浆与骨料两相组成,用下式对混凝土的自收缩进行了计算,结果表明预测值与实测值吻合较好[4]。式中: 为混凝土的自收缩应变, 为水泥浆的自收缩应变, 为骨料的体积含量, 为骨料的体积弹性模量, 为水泥浆的体积弹性模量。由此可见,高性能混凝土满足高工作性与高耐久性的条件下,尽量降低胶凝材料用量,增加骨料的掺量,在有条件的情况下选用弹性模量相对较大的骨料,可以减少混凝土的自收缩。纤维对高性能混凝土自收缩的抑制作用也类似骨料,通过对水泥石自干燥变形的约束作用减少自收缩。5.4实际工程中早期养护对收缩的抑制作用根据前面提到的自收缩的原理,如果开始养护的时间越晚,表面形成的弯液面临界半径越小,故需要外加的压力越大,养护也就越困难。当混凝土内部毛细管壁的阻力超过水的表面张力时,水分无法向内部迁移,表面水分就对混凝土内部无法起到养护作用了。所以实际施工过程早期养护对高性能混凝土自收缩的影响很大。初凝后立即养护可有效地抑制高性能混凝土的早期自收缩。高性能混凝土的施工过程宜采用内衬憎水塑料绒钢模板或透水模板。

相关概念

混凝土

混凝土,简称为“砼(tóng)”:是指由胶凝材料将集料胶结成整体的工程复合材料的统称。通常讲的混凝土一词是指用水泥作胶凝材料,砂、石作集料;与水(可含外加剂和掺合料)按一定比例配合,经搅拌而得的水泥混凝土,也称普通混凝土,它广泛应用于土木工程。

集料

又称骨料。骨料分为粗骨料和细骨料。混凝土的主要组成材料之一。主要起骨架作用和减小由于胶凝材料在凝结硬化过程中干缩湿胀所引起的体积变化,同时还作为胶凝材料的廉价填充料。有天然集料和人造集料之分,前者如碎石、卵石、浮石、天然砂等;后者如煤渣、矿渣、陶粒、膨胀珍珠岩等。颗粒视密度小于1700公斤/立方米的集料称轻集料,用以制造普通混凝土;特别重的集料,用以制造重混凝土,如防辐射混凝土。集料按颗粒大小分为粗集料和细集料,一般规定粒径大于4.75毫米者为粗集料,如碎石和卵石,粒径自小于4.75毫米者为细集料,如天然砂。

相关推荐

75镀锌钢管是多少寸的 直径75的镀锌钢管是几寸的

抛光机 打磨机与抛光机的区别

相关资讯

最新资讯

相关企业